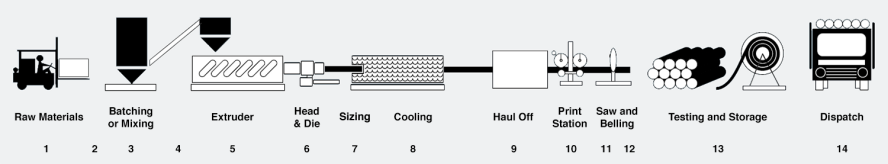

اصولاً محصولات پی وی سی از پودر یا ترکیبات خام پی وی سی با فرآیند گرما و فشار تشکیل می شوند.دو فرآیند اصلی مورد استفاده در ساخت، قالب گیری اکستروژن است.

پردازش مدرن PVC شامل روش های علمی بسیار توسعه یافته ای است که نیاز به کنترل دقیق بر متغیرهای فرآیند دارد.ماده پلیمری پودری با جریان آزاد است که نیاز به افزودن تثبیت کننده ها و کمک های پردازش دارد.فرمولاسیون و اختلاط مراحل حیاتی فرآیند هستند و مشخصات محکمی برای مواد خام ورودی، بچینگ و اختلاط حفظ می شود.خوراک ماشینهای اکستروژن یا قالبگیری ممکن است مستقیم، به شکل "ترکیب خشک" یا از پیش پردازش شده به یک "ترکیب" دانهای باشد.

اکستروژن

پلیمر و مواد افزودنی (1) به طور دقیق وزن می شوند (2) و از طریق اختلاط با سرعت بالا (3) پردازش می شوند تا مواد خام به یک مخلوط خشک توزیع یکنواخت مخلوط شوند.دمای اختلاط حدود 120 درجه سانتیگراد با گرمای اصطکاکی به دست می آید.در مراحل مختلف فرآیند اختلاط، افزودنی ها ذوب شده و به تدریج گرانول های پلیمر PVC را می پوشانند.پس از رسیدن به دمای مورد نیاز، مخلوط به طور خودکار در یک محفظه خنک کننده تخلیه می شود که به سرعت دما را به حدود 50 درجه سانتیگراد کاهش می دهد، در نتیجه اجازه می دهد تا مخلوط به انبار میانی (4) منتقل شود، جایی که یکنواخت دما و چگالی به دست می آید.

قلب فرآیند، اکسترودر (5)، دارای یک بشکه منطقه بندی شده با دمای کنترل شده است که در آن "پیچ" های دقیق می چرخد.پیچهای اکسترودر مدرن دستگاههای پیچیدهای هستند که به دقت با پروازهای مختلف برای کنترل تراکم و برش طراحی شدهاند که در تمام مراحل فرآیند در مواد ایجاد میشوند.پیکربندی پیچ ضد چرخش دوقلو که توسط همه تولید کنندگان بزرگ استفاده می شود، پردازش بهبود یافته را ارائه می دهد.

مخلوط خشک PVC در بشکه و پیچها اندازهگیری میشود، که سپس مخلوط خشک را با حرارت، فشار و برش به حالت ذوب مورد نیاز تبدیل میکند.در حین عبور از امتداد پیچ ها، PVC از تعدادی ناحیه عبور می کند که جریان مذاب را فشرده، همگن و تخلیه می کند.ناحیه نهایی فشار را برای اکسترود مذاب از طریق سر و مجموعه قالب (6) افزایش می دهد که با توجه به اندازه لوله مورد نیاز و ویژگی های جریان جریان مذاب شکل می گیرد.هنگامی که لوله از قالب اکستروژن خارج می شود، با عبور از یک غلاف اندازه گیری دقیق با خلاء خارجی اندازه گیری می شود.این برای سخت شدن لایه بیرونی PVC و نگه داشتن قطر لوله در طول خنک سازی نهایی در یک اتاقک خنک کننده آب کنترل شده کافی است (8).

لوله از طریق عملیات اندازه گیری و خنک کننده توسط کشنده یا کشنده (9) با سرعت ثابت کشیده می شود.هنگام استفاده از این تجهیزات کنترل سرعت بسیار مهم است زیرا سرعت کشیده شدن لوله بر ضخامت دیواره محصول نهایی تأثیر می گذارد.در مورد لوله های حلقه ای لاستیکی، سرعت حمل و نقل در فواصل مناسب کاهش می یابد تا لوله در ناحیه سوکت ضخیم شود.

یک چاپگر درون خطی (10) لوله ها را در فواصل منظم با شناسایی بر اساس اندازه، کلاس، نوع، تاریخ، شماره استاندارد و شماره اکسترودر علامت گذاری می کند.اره برش خودکار (11) لوله را به طول مورد نیاز قطع می کند.

یک دستگاه زنگوله یک سوکت در انتهای هر طول لوله (12) تشکیل می دهد.دو شکل کلی از سوکت وجود دارد.برای لوله های حلقه ای لاستیکی، از سنبه تاشو استفاده می شود، در حالی که یک سنبه ساده برای سوکت های متصل به حلال استفاده می شود.لوله حلقه لاستیکی به یک پخ روی اسپیگوت نیاز دارد که در ایستگاه اره یا واحد زنگ اجرا می شود.

محصول نهایی در محل نگهداری برای بازرسی و آزمایش نهایی آزمایشگاهی و پذیرش کیفیت نگهداری می شود (13).تمام تولیدات مطابق با استاندارد استرالیای مناسب و/یا با مشخصات خریدار آزمایش و بازرسی میشوند.

پس از بازرسی و پذیرش، لوله ذخیره می شود تا در انتظار ارسال نهایی باشد (14).

برای لوله های پی وی سی جهت دار (PVC-O)، فرآیند اکستروژن توسط یک فرآیند انبساط اضافی دنبال می شود که تحت شرایط کاملاً مشخص و کنترل شده دما و فشار انجام می شود.در طول انبساط است که جهت گیری مولکولی، که استحکام بالایی را برای PVC-O ایجاد می کند، رخ می دهد.

زمان ارسال: دسامبر-21-2022